Kehren Sie zur Startseite zurück

Digitale Transformation(R)Evolution der industriellen Automation

Bei der Lektüre der zahlreichen Artikel, White Paper und Studien zur digitalen Transformation frage ich mich manchmal, ob die Technologien, die heute oder bald zur Verfügung stehen, wirklich so disruptiv sind und den Begriff „Transformation“ rechtfertigen, oder ob sie Teil eines immer größer werdenden Werkzeugkastens sind, der Unternehmen immer vielfältigere Möglichkeiten gibt sich einfach weiter zu entwickeln.

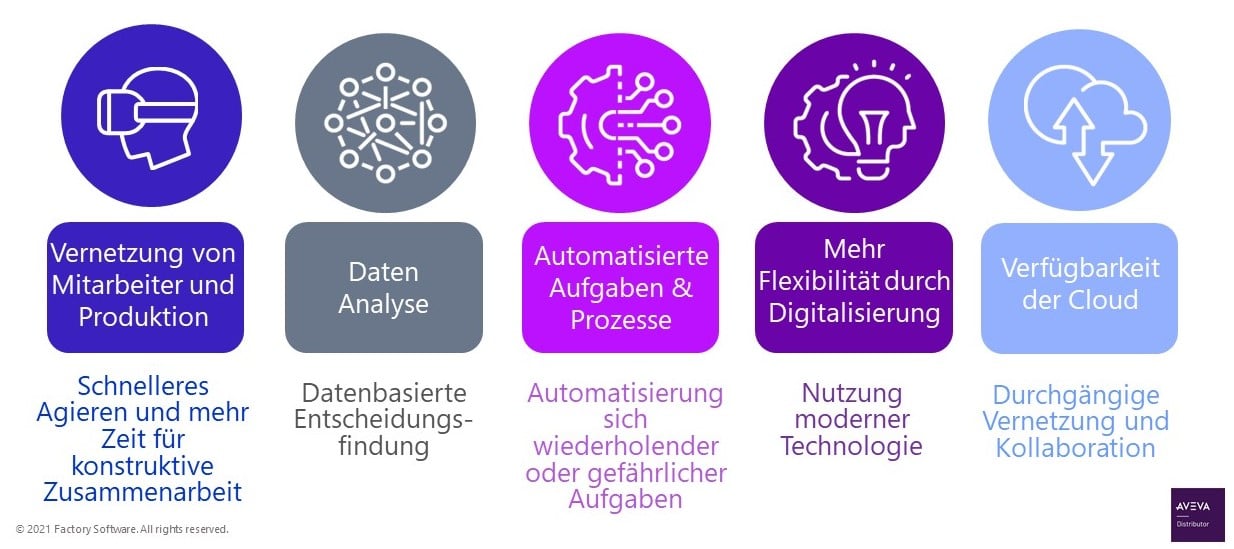

Die Bedeutung dieses technologischen Werkzeugkastens spielt bei der Beantwortung dieser Frage eine wichtige Rolle. Meine Meinung dazu ist: Technologie ist Mittel zum Zweck und nicht das Ziel. Gleichzeitig haben die zahlreichen technologischen Neuerungen für eine Vielzahl an positiven Veränderungen innerhalb der Produktion gesorgt, haben die Art verändert, wie wir produzieren und letzten Endes auch wie wir arbeiten. Sie zwingt uns aber auch zum Umdenken, um alle möglichen Vorteile wirklich realisieren zu können.

Die Bedeutung dieses technologischen Werkzeugkastens spielt bei der Beantwortung dieser Frage eine wichtige Rolle. Meine Meinung dazu ist: Technologie ist Mittel zum Zweck und nicht das Ziel. Gleichzeitig haben die zahlreichen technologischen Neuerungen für eine Vielzahl an positiven Veränderungen innerhalb der Produktion gesorgt, haben die Art verändert, wie wir produzieren und letzten Endes auch wie wir arbeiten. Sie zwingt uns aber auch zum Umdenken, um alle möglichen Vorteile wirklich realisieren zu können.

Die Vergangenheit hat gezeigt, dass es Branchen gibt, die neue Technologien viel schneller als andere adaptieren. Die Produktion gehört in der Regel nicht dazu. Was bewegt dennoch herstellende Unternehmen oder auch Maschinenbauer dazu, über Jahre etablierte Prozesse zu ändern? Mit ein Grund ist sicherlich die Covid 19 Krise, die gerne auch als Katalysator für die Umsetzung zahlreicher Digitalisierungsprojekte genannt wird. Es kann aber auch ein vorausschauendes Management sein, dass die Realisierung von Optimierungspotentialen vorantreibt. Denn es hat sich gezeigt, dass Firmen, die mit der Technologie ändern, die Herausforderungen der Krise besser gemeistert haben und flexibler und vor allem schneller reagieren konnten und die Produktion für ihre Mitarbeiter sicherer gestalten konnten.

Sinn und Zweck eines Autos

Um zu entscheiden, ob Revolution oder Evolution, lassen Sie uns doch mal auf die des Deutschen liebstes Kinds schauen: das Auto. Es wurde entwickelt und gebaut, um Personen von A nach B zu bringen. Ich würde sagen, daran hat sich prinzipiell bis heute nichts geändert. Ein Auto verfügte bis vor einigen Jahren über relativ wenig Technik, der Fahrer musste selber wissen, wie er von A nach B kommt (oder am Wegrand fragen oder am Rastplatz die gute alte Straßenkarte konsultieren). Es gab relativ einfache Anzeigen, die Geschwindigkeit oder den Füllstand des Tanks angezeigt haben, das war es dann schon. Gab es ein Problem, hat man gehofft, dass ein anderes Auto anhält und eine Wartung fand in der Regel nach festen zeitlichen Intervallen statt.

Heute sieht das schon etwas anders aus: Autos verfügen heute über Navigationssysteme und im Cockpit werden zwar immer noch die grundlegenden Informationen angezeigt, ich kann mir aber auch oft aussuchen, was immer im Blick ist. Gibt es ein Problem, kann die Werkstatt dies oft schon auslesen, ohne dass ich hinfahren muss. Und mein Auto – Ihres hoffentlich auch – sagt mir, wann ein Wartungstermin fällig ist.

In der Zukunft wissen Autos ggf. schon, wo ich hinfahren möchte aufgrund des bisherigen Fahrverhaltens und dank künstlicher Intelligenz und maschinellen Lernens. Als ein komplett vernetztes System kann das Auto im Falle eines Unfalls selbst agieren, wenn ich das als Fahrer ggf. nicht mehr kann und wird zu meinem persönlichem Krankenwagen. Ach ja, und es kümmert sich selbst um den Termin in der Werkstatt.

Sprechen wir hier von einer Evolution oder Revolution?

Ähnlich wie Autos selbst hat sich die Art und Weise, wie Autos hergestellt werden geändert. Zur Zeit des Ford Model T gab es Förderbänder, an deren Seite Menschen standen, die die Autos zusammengebaut haben. Seinerzeit noch mit extrem vielen manuellen Abläufe. Und alle Modelle waren gleich. Mit zunehmender Technologisierung war es auch möglich, unterschiedliche Modelle in immer kürzerer Zeit zu produzieren. Dabei war vor einigen Jahren die Steuerung und Visualisierung auf manuelle Eingaben angewiesen. Die Wartung der Anlagen fand auf Basis eines festen Zeitplans statt und das Produktionsreporting war nach Schichten, Tagen, Wochen oder Monaten gestaffelt.

Mit zunehmender Technologisierung wurden viel mehr Daten aus der Produktion gesammelt. Diese standen (oder stehen) aber oft in keinem sinnvollen Zusammenhang zueinander, aber immerhin nutzt man einen Teil dieser Daten, um Wartungseinsätze situativer zu gestalten, sprich, wann ist es wirklich sinnvoll oder notwendig. Heute stehen Produktionsinformationen auch mobil zur Verfügung, ich muss nicht zwingend vor Ort sein um zu wissen, ob die Produktion ideal läuft oder wo Probleme auftreten und kann wenn notwendig auch eingreifen, ohne das Home Office zu verlassen.

Eine Produktion der Zukunft wird mit Hilfe der künstlichen Intelligenz im Normalfall recht autonom laufen und Anlagen können selbstständig Reparaturen oder Wartungen initiieren. Was nicht – und da bin ich mir sicher – heisst, dass sie ohne menschliches Eingreifen zurechtkommen wird. Ganz im Gegenteil, ich denke, dass der Mensch und sein Know-how an Bedeutung wieder dazu gewinnen wird. Alexandre Leclerc, Mitbegründer und CEO von POKA, auch bekannt als AVEVA Teamwork hat kürzlich gesagt, dass im eigenen Familienunternehmen die Devise gilt – und das möchte ich zitieren: „Maschinen und Technologie kann man ersetzen, aber nicht die Erfahrung der Mitarbeiter“. Und das sehe ich als eine der besten Entwicklungen der heutigen Produktionsgeschichte.

Gestalten Sie Ihre eigene (R)Evolution

Die technischen Möglichkeiten sind heute so groß wie niemals zuvor. Aber jede Technologie ist nur so gut, wie der, der sie anwendet. Deswegen komme ich zu der Schlußfolgerung: gestalten Sie Ihre eigene (R)Evolution, seien Sie der Macher Ihrer eigenen disruptiven Entwicklung. Machen Sie Fehler, egal, solange Sie aus diesen lernen und diese Fehler nicht wiederholen. Es stehen Ihnen schon heute so viele Möglichkeiten zur Verfügung Technologie zu Ihrem Vorteil einzusetzen, das dürfen Sie nicht ungenutzt lassen.

Die industrielle Automatisierung ist ein über die Jahre gewachsenes Ecosystem aus Herstellern, Maschinenbauern, Systemintegratoren, Zulieferern, dass noch immer mit Insellösungen und ohne Standards agiert. Das wird und muss sich ändern, um die notwendige Flexibilität zu erreichen. Und als Distributor für AVEVA Software, wir glauben, dass sich das ändern wird, wir sehen dies bei einer Vielzahl von unseren Kunden. Es ist ein Prozess, der aus vielen kleinen Schritten besteht. Und die ersten haben wir gemeinsam mit AVEVA bereits gemacht.

Kommen Sie doch mit!

Lassen Sie uns diesen Weg gemeinsam gehen. Als ersten Schritt laden wir Sie ein die OnDemand Sessions der CONNECT#2021 DIGITAL anzusehen. Fragen beantworten wir natürlich gerne persönlich, lassen Sie uns einen Termin vereinbaren.

.png)

Geschrieben von

Deon BARNARD

Deon Barnard ist Elektroingeneur mit über 30 Jahren Erfahrung im Bereich der Automatisierung. Er hat Kundenprojekte in Europa, den USA und in Asien umgesetzt und begleitet. Sein Fokus bei jedem Projekt ist es, die Probleme bei Herstellern oder Maschinenbauern individuell anzugehen und mit hilfe der passenden Technologie zu lösen. Nach 12 Jahren als Geschäftsführer des AVEVA Distributors in Südafrika leitet er seit 2019 die DACH Region für Factory Software.

Kontarieren Sie uns!